Технология хранения и усреднения сырья

Штабелирование и разборка

В

случае использования в производстве

сырьевых материалов неоднородного химического состава следует

предусматривать склады, которые наряду с хранением обеспечивают также

усреднение их химического состава. Усреднение химического состава поступающих

на склад материалов происходит вследствие того, что усредняемый материал при

загрузке укладывается в штабель послойно, а при разгрузке отбирается из штабеля

в разрез слоями.

Раздельная

предварительная гомогенизация компонентов сырьевой смеси - основной метод усреднения

сырья в цементной промышленности. Отдельные компоненты после предварительной

гомогенизации дозируются в соответствии с проектным химическим составом

сырьевой смеси и подаются к сырьевой мельнице через питающие бункера и весовые

ленточные дозаторы. Химический анализ сырьевой смеси, выходящей из мельницы,

позволяет судить о необходимости корректирования ее состава.

Материал,

раздробленный до крупности менее 25 мм, применяют для усреднительного

штабелирования. Качество штабеля зависит от способа его отсыпки. Если

оказывается недостаточно места, то отсыпка смесительных слоев производится по

кольцу (кольцевые, или круговые, штабеля). Однако затраты на круговые штабеля

на 30—40% выше, чем на продольные.

Отсыпка смесительных слоев

Штабели

материала могут располагаться продольно в два и более ряда, параллельно и по

кольцу (рис.1).

Рис. 1. Способ расположения штабелей

Продольные штабеля. Применяют следующие способы

отсыпки смесительных слоев.

1. Шевронный способ. Наиболее распространенный

способ отсыпки смесительных слоев - формирование штабеля в виде крыши

(двускатные отвалы). Отдельные слои материала расположены вдоль всей длины штабеля

(рис.2,1). Отсыпка такого штабеля

осуществляется с помощью ленточного транспортера с разгрузочным устройством

или ленточного сбрасывателя, движущегося вдоль отвала; при этом один слой

материала укладывается на другой в виде двускатной крыши. Отсыпка

проста, так как ведется вдоль штабеля из одной точки в каждом поперечном

сечении. Скорость сбрасывающей установки регулируют для получения требуемой

толщины слоев. При неоднородном зерновом составе материала более крупные куски

могут скатываться вниз и накапливаться в нижней части штабеля.

Рис. 2. Методы укладки штабелей

2. Отсыпка линиями (полосами). Чтобы избежать

скоплений крупных кусков и расслаивания, применяют отсыпку штабеля полосами

(рис. 2, 2). При таком способе

отсыпки слои материала имеют форму продольных полос, расположенных рядом или

одна над другой, что почти исключает возможность отделения крупных кусков. Чем

больше полос, тем меньше неоднородность зернового состава. Однако такой способ

штабелирования требует применения более

дорогих передвижных ленточных сбрасывателей, которые во время

отсыпки должны в каждом поперечном сечении занимать различные рабочие позиции.

Имеется и ряд других способов отсыпки штабелей: горизонтальными

слоями (рис. 2, 3), осевой (рис. 2, 4), сплошной (рис. 2, 5), с чередованием слоев (рис. 2, 6).

Эти способы штабелирования выбирают в зависимости от местных

условии и качества сырья; принимают тот способ, который дает наилучшее усреднение.

Кольцевые штабеля. Кольцевые штабеля отсыпают

поворотными ленточными транспортерами, установленными в их центрах (рис. 1).

Поперечное сечение кольцевого штабеля может быть треугольным или

трапециевидным. При отсыпке применяют в основном шевронный способ, отсыпку

продольными полосами или горизонтальными слоями. При отсыпке кольцевых

штабелей продольными полосами внешние полосы толще внутренних, что при

определенных условиях может ухудшить усреднение в кольцевом штабеле.

Равномерная

подача материала от дробилки на штабелирование выравнивает размеры слоев и

полос, и в каждом поперечном сечении штабеля получается материал одинакового

качества.

Выемка материала из

усреднительных штабелей

Выемку материала производят в основном с помощью экскаваторов скребкового или

роторного типа. Обычно штабеля разрабатывают с торцов и выбирают дискообразными

плоскими слоями. Каждый из них по качеству в среднем соответствует смеси в

штабеле.

Скребковый

экскаватор

включает стрелу и движущуюся цепь со скребками. Стрела выполнена в виде

подъемной поворотной конструкции. В зависимости от типа экскаватора можно

забирать материал с торца штабеля или на регулируемом расстоянии вдоль

продольной оси. Рыхлый материал по ленточному транспортеру подается к

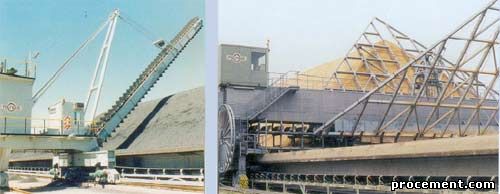

питающему бункеру мельницы. На рис. 3 показан скребковый экскаватор,

предназначенный для разработки усреднительного штабеля с торца, а справа - для

разборки штабеля вдоль его продольной оси.Непрерывная эксплуатация склада организована путем одновременной

отсыпки одного и разборки другого

штабеля. Отсыпающий транспортер и

скребковый экскаватор могут свободно перемешаться вдоль обоих штабелей.

Рис. 3. Скребковые экскаваторы

Роторный экскаватор для выемки материала. Способ разработки

штабеля с помощью роторного экскаватора показан на рис. 4. Ковшовый ротор,

установленный на передвижном мосту, может перемещаться в двух направлениях.

Ротор забирает материал у подошвы штабеля. Это захватное приспособление

оборудовано граблями, которые разрыхляют верхнюю часть штабеля и подают

материал к ротору.

Рис. 4. Роторный экскаватор

Эффект

перемешивания.

При качественном контроле отсыпки смесительных штабелей первоначальные

отклонения содержания СаСО3 в известняке (около 10%) можно сократить

до 1,5% и менее. Известняк, прошедший такую предварительную гомогенизацию,

вместе с другими компонентами сырьевой смеси с помощью

рентгено-флюоресцентного анализатора дозируется по весу на ленточных весах и

подается в сырьевую мельницу. Сырьевая мука из мельницы поступает в силос с

пневматическим гомогенизирующим устройством, где отклонения химического

состава муки снижаются до одной десятой от имевшихся после мельницы.

Размеры

усреднительных штабелей.

При расчете объем штабеля обычно принимают равным 7—10-дневному расходу

сырьевой смеси. Высота штабеля зависит от угла естественного откоса

рассматриваемого материала; в зависимости от высоты определяется длина

штабеля. При особых условиях добычи и транспортирования сырья устраивают

штабеля и большего объема. Отношение длины штабеля к его ширине должно быть как

можно большим и не менее 5:1. При постоянной эксплуатации конусообразные края

штабеля чаще всего не разрабатывают, чтобы предотвратить отклонения качества

сырьевой смеси. Из табл.1 видна зависимость между размерами и емкостью штабеля

от способа его организации.

Таблица 1

Продольное штабелирование

| Кольцевое штабелирование

|

Емкость, м3

| Размеры, м

| Емкость, м3 | Диаметр, м

|

2 x 15000

| 2 x 30 x 120

| 15000

| 75 |

2 x 25000

| 2 x 35 x 140 | 25000 | 90 |

2 x 50000

| 2 x 44 x 176 | 50000 | 110 |

Литература:

1. Дуда В., Цемент, М.: Стройиздат, 1981 г.

2. Электронные материалы Polysius

3. Электронные материалы Claudius Peters