В промышленности строительных материалов широкое распространение получили так называемые дезинтеграторные вальцы для измельчения глин и удаления камней. Достоинство этих дробилок — эффективное дробление глины ударом, раздавливанием и разрыванием при одновременном частичном удалении твердых включений в виде камней и других посторонних предметов.

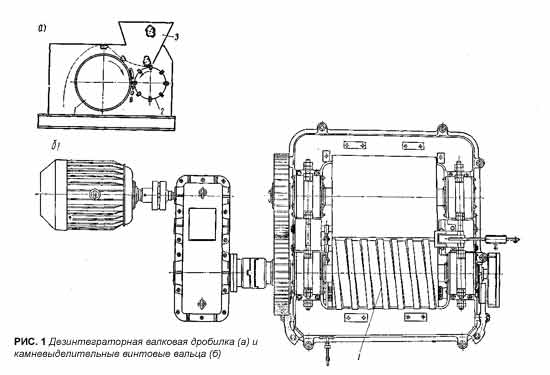

Дезинтеграторные вальцы (рис. 30, а) состоят из двух валков 1 и 2, из которых валок 1 большего диаметра имеет гладкую поверхность, а другой, меньшего диаметра, снабжен продольными ребрами высотой 8—10 мм. Гладкий валок делает 50—60 об/мин, а ребристый — 500—600 об/мин.

Подлежащий измельчению материал загружается в приемную воронку 3 и падает на быстровращающийся ребристый валок 2. Под действием удара ребра комок глины деформируется, вследствие чего поглощается значительная часть энергии удара и глина с небольшой скоростью отбрасывается на тихоходный валок и далее за¬тягивается в зазор между валками. Иное положение будет при дроблении твердых камней. В этом случае при отсутствии практически остаточной деформации камня большая часть энергии удара обратится в ускорение движения камня, который, ударяясь о тихоходный валок, отскакивает от него и затем попадает в отводный лоток.

На рис. 1, б представлены вальцы, беспечивающие наряду с измельчением глины также и выделение из глиняной массы каменистых включений. Отличие вальцов этого типа от валковой дробилки состоит в том, что в рассматриваемой конструкции дробилки один из валков 1 выполнен с винтовой поверхностью. Глиняная масса подается в зазор между валками, при этом относительно крупные каменистые куски не затягиваются между валками и под действием винтовой поверхности выводятся из зоны валков.

Как уже отмечалось, в промышленности строительных материалов валковые дробилки применяются в основном для измельчения вязких материалов. При этом дробление их, как правило, происходит в две стадии: предварительное мелкое дробление, при котором зазор между валками равен 8—10 мм; окончательное мелкое дробление — зазор равен 2—3 мм. Ранее дробилки данного типа совершенно необоснованно назывались в первом случае дробилками грубого помола и во втором — дробилками тонкого помола, что было неправильно, поскольку речь идет о дроблении, а не о помоле.

Окружная скорость валков дробилок этого типа равна 1,3—1,5 м/сек.

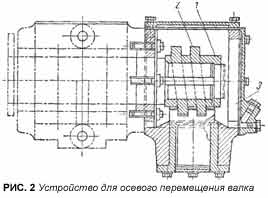

Вальцы окончательного мелкого дробления отличаются от вальцов предварительного дробления тем, что у них нет зубчатых передач и окружная скорость валка принимается равной 8—10 м/сек, при этом скорость одного валка на 15—20% больше скорости другого. Недостатком гладких вальцов является то, что у них валки вырабатываются неравномерно (преимущественно в средней части), Кроме того, в процессе работы появляются кольцевые выработки. Чтобы частично изжить этот недостаток, начали применять вальцы, у которых один из валков имеет осевое перемещение (рис. 2). На конце вала валка закрепляется профилированный кулак 1, винтовые кольцевые выступы 2 которого заходят в соответствующие впадины, имеющиеся на детали 3. При вращении вала с кулаком благодаря винтовым кольцевым выступам валок перемещается в осевом направлении.

по материалам Сапожников М. Я., Булавин И. А., Машины и аппараты силикатной промышленности, Промстройиздат, 1985. |